東京・大田区

神奈川 ・ 川崎市

東京 ・ 大田区

金属プレス・

株式会社マサオプレス

ものづくりの志を次世代につなぐオールジャパンの職人と技術

経営理念

確実なものづくりで

安心と安全が続く幸せな社会を実現します。

MISSION

次世代を豊かにする挑戦と継承

アナログとデジタルの融合

長年の実績に基づいた技術ノウハウによる数値化できない手作業のアナログ技術と、

データ活用で効率化するデジタル技術を融合させ、最適な条件と生産技術にチャレンジします。

次世代への技術継承

ものづくりの持続可能な成長を止めることのないよう、先人から継承してきた

技術ノウハウを途切れることなく引き継ぐ「次世代のプロフェッショナル」を育成します。

VISION

安心と安全が続く幸せな会社

私達はすべてのステークホルダーと共に思いやり感謝することで価値ある製造を止めることなく、

安心安全な環境を持続する確実なものづくりで幸せな社会を実現します。

VALUE

経験と実績に基づくモノづくり

先人の知識を未来へ展開

先人から継承され積み重なってきた知恵と技術ノウハウをデジタル技術で進化させ、

未来へつなぐ「確実で革新的なものづくり」を提供いたします。

代表者メッセージ

1979 年の創業以来、お取引先の皆様には新たな課題にチャレンジできる機会と、ものづくり企業として成長できるたくさんのチャンスをいただいています。誠にありがとうございます。

弊社は、お客様のニーズを叶えるため、柔軟な発想と効率的な設計による技術革新を繰り返し、多くのノウハウを蓄積してまいりました。現在では、金属プレス加工と鈑金加工の複合加工で多種多様な材質・板厚を取扱い、試作から小ロット生産を一貫生産で対応しております。

私たちマサオプレスは、スローガンである「Everyone is Happy」のもと、必要とされる製品を途絶えることなく生産し続けることができる持続可能なものづくりを行います。

これからも、製造のプロフェッショナルとして高い技術と、デジタル化による確実性の向上に一層磨きをかけ、全てのステークホルダーと共に、業界において「なくてはならない会社」を目指し、幸せな社会の発展に貢献してまいります。

代表取締役 宮澤 章

私たちのこだわり

祖父の会社から独立した父が板バネ試作とプレス加工をスタート

弊社は、東京都大田区で金型の仕上げ工をしていた祖父の会社から、父の宮澤正男が独立し1979年からスタートしました。

祖父が大田区で会社を経営していた時代は高度経済成長期であり、大量生産の需要とともに、プレス加工をはじめとした量産型機械が急速に発達していました。三男であった父は、自分で会社を立ち上げたいと考え、祖父の会社から人力の蹴飛ばしプレス機を譲り受けて、有限会社マサオプレス工業所を設立しました。当時は苗字と事業内容を組み合わせた社名が多く、同業にも宮澤プレスは多かったことから、苗字ではなく名前を社名にしたそうです。創業当初は手作業での板バネの試作を行っており、事業が軌道に乗るようになった1981年には新たにプレス機を導入し、あらゆる金属材のプレス加工ができる生産体制にしていきました。

プレス製品化前の試作対応で板金加工も開始

祖父の代から数えると3代目になる私は、車が好きだったことから、自動車専門学校卒業後には大手輸入車ディーラーに就職しました。その頃はバブル最盛期で、製品を作れば作っただけ売上に繋がる時代でした。実家の工場の方は猫の手も借りたいほど忙しく「新車を買ってやるから戻って来い」という先代の誘い文句もあり、就職から半年ほどで家業に入ることとなりました。私は長男なので、いずれは会社を継ぐことになるだろうと思っていましたが、もう少し社会経験を積みたかったという気持ちもあります。

1990年の入社後、半年間は他社で修行し、図面の読み方など現場で働く上での知識や技能を身に付けました。その後すぐ、バブルが崩壊して廃業に追い込まれる製造業者も多くいました。しかし、弊社には将来性を感じてくれるお客様が集まり、仕事は増えていき、本社工場が手狭になったことから、2004年に現在の川崎市に本社工場を移転しました。同年には株式会社マサオプレスへの組織変更も行っています。

顧客要望でもある試作から組立までを一貫して受注することで生産性は上がったものの、先代は企業の成長や技術の承継を見据えた戦略までは考えになく、採用や人財育成をあまり重視していませんでした。その頃の私は入社から日が浅く、経営のことはまだまだわからない状態ではありましたが、このままでは会社として成長できないだろうと感じていました。

後継者候補として工業組合や経営塾などに出るようになってからは、先輩経営者に可愛がってもらうようになり、ご指導を受けるうちに経営の考え方にも話が及び、家業について相談したところ、代替わりを勧められました。私自身も、人と技術を育てていけるようないい会社に成長させたいという強い想いがあり、自分から先代に「代替わりをしてほしい」と申し出ました。その後も現場で技術を学びながら成長戦略を構想し、2010年に社長に就任しました。

社長就任からは10余年が経ちますが、ここまで来られたのは「負けたくない」「できないままでいたくない」という一心があったからだと思います。町工場のものづくりは、予測、挑戦、失敗、調整の繰り返しで、中でも、最適な加工条件を検討する「条件出し」は教科書通りにはいかず、本当に大変な工程です。くじけずプラス志向で挑戦し続けてきた現場力は、経営の粘り強さにも繋がっていると思います。

自社の価値を大切にしてくれる取引先を大事に

社長就任当時、プレス業界では、下請け業者に金型を無償で保管させている親会社や発注元が多く、下請け業者の大きな負担となっていました。弊社の取引先にも、発注頻度が年1回や3年に1回、6年に1回と少ないながら、売上2億のうち約半分を占める会社があり、創業当初からの長い付き合いではありましたが、取引を継続すべきか悩んでいました。社員数の少ない弊社にとっては、使用頻度の低い金型を取り出し搬入する際にも時間がかかり、その間は現場の手を止めることになってしまいます。採算もとれず、受注の度に赤字となっており、せめて値上げが続いている材料費分だけでも売価に上乗せさせてほしいとお願いしましたが「海外や地方ではもっと安くやってくれる」と言われました。長い付き合いの取引先ではありましたが、会社を守るためには、対等な立場でお仕事の出来るお相手でないと難しいと考え、今後の取引を断ることにしました。

取引を打ち切ったことで売上が一気に半分になり、苦しい時期が続いていましたが、その後3年間で取引を打ち切る前の営業利益を上回る程に回復することができました。最近では、HPの問合せフォームから「取引先が後継者不在で廃業することになったが、他に頼めるところがなくて困っている」といった相談が寄せられるようになり、弊社が引き受けることも多くなってきました。ところが、長らく取引を続けてきた町工場の場合、取引開始時や値上げ前の割引価格で対応してもらっていた会社も多く、現在の資材管理費や人件費に換算すると、2倍、3倍の費用になってしまうこともあります。その中でも弊社の専門性や価値を認め、選んで下さる会社もあり、これからは下請けではなく取引先として対等に接していただける会社をパートナーとして大切にしていこうと決めました。

現在は、業界的にも社会的にも下請適正取引への意識が高まってきています。技術を後世に伝え、日本のものづくりを維持向上させていくには、製造業界の上下や優劣をなくしていくことが大事です。同業者にも、自社の価値を高めながら、社員を守れるようになっていってほしいと願っています。

技術と社会を未来に残すため変革を決意

取引先の選別に踏み切ったことで、発注元に依存し自立できていなかった弊社の経営体質にも気づかされました。技術を次世代に引き継いでいくためには、事業や経験を引き継ぐ担い手を育てることが大事だと改めて感じ、担い手が安心して引き継げる会社をつくるため変革を決意するとともに、理念も刷新しました。

それまでの理念は、発注元の提示する金額が合わなければ会社や社員、社員の家族にとっても不幸だという社内中心の考えでしたが、取引先や協力会社のみんなが幸せな関係を築きたいといった内容になっていました。しかし今後、国内製造業が減少していく中では、目の前の利害だけではなく継続できる業界や社会を残していくことが大事であり、業界や日本の将来を俯瞰できる企業同士の協力が必要だと強く思うようになりました。2~3年前には、次世代に渡したい想いをより明確にするためにミッション、ビジョン、バリューを加えることで、品質保障、納期といった製造業の基礎を守りながらも、独自性を追求し続けられるよう可視化しました。社員への理念の浸透はまだ充分ではないと感じており、社員が実感をもち行動できるようにしていきたい思っているところです。

昨年は、会社の顔であるHPをリニューアルすることで町工場としての想いを表現し、協力企業から気軽に呼びかけてもらえるように整備しました。

最適な加工、最良の提案ができる柔軟な生産管理体制

弊社のメインの製品は産業用金具であり、航空、船舶、鉄道などの輸送関連や医療機器など様々な業界で使われています。近年はインフラやエネルギー産業も多く、社会に貢献するものづくりを行っています。安全性と品質は弊社の信頼性にもかかっていることから、不良品は絶対に出さないよう全社員が責任を持ち作業しています。

また弊社では、ドイツのDINやアメリカのANSIなどの海外規格にも柔軟に対応しています。町工場ではインチからミリへなど変換が必要な案件を苦手としているところもあり、国内で規格に合った製品を作れる工場を教えてほしいという相談を受けることもあります。例え自社ではなくとも紹介先に繋げることで、お客様からの満足度に貢献できると考えています。

もう一つの強みとしては、金型プレスと板金加工の設備と技術をもち、熱処理などの二次加工にも対応できることです。弊社は、設立当初の板バネの試作により熱処理のノウハウがあり、金型製作への拡大もスムーズに行うことができました。プレス時に大きな衝撃が加わる金型には耐久性の高い特殊な金属が使われており、耐久性向上には熱処理、切削や加工には高度な技術が必要となります。金属の材質、形状、用途、そしてお客様の要望に適した加工方法を導き出せる生産管理体制を構築するとともに、品質保証にも力を入れ、お客様に最適な提案ができるようにしています。

また、試作から小ロット生産まで一貫で製品の立ち上げ対応できることも特徴です。プレス加工での小ロット生産は、工程の段取りや金型のつけ替え調整が大変な作業となります。他社の嫌がることも引き受け、ワンストップで提供できるようにすることで、円滑なものづくりに役立ちたいと思っています。

自由に、能動的に考え行動する職場づくり

現在の社員は7人です。プレスなどの加工はちょっとした不注意が大怪我にも繋がりかねないため、普段は黙々と作業をしていますが、言いたいことは言い合える環境です。

毎朝の朝礼では、当番になった人に会社や日常について話をしてもらい、当番以外の人から意見や改善案をもらえる場を設けるほか、プロとしてけがや不良品のない確実な安全第一のものづくりをしようという話をしています。現在は5~10分ほどの短い時間ですが、今後はこの朝礼の場を通じて、少しずつ理念の共有や浸透を図っていきたいと思っています。

会社のカルチャーとしては、向上心を持ってものづくりを楽しんでもらいたいという考えから、仕事を工夫するための時間をとっています。決められた仕事を続けているだけでは社員に意欲もやりがいも生まれないため、こういうものを作りたい、こうしたら便利になり生産性が上がるかもしれない、こういう事業が面白いかもしれないなど、各社員が自由に考えながら取り組み、能動的に考え行動する力を養えるようにしています。

弊社は残業ゼロ、年間休日120日となっています。限られた勤務時間の中で、仕事をこなしながら技術を身につけていかねばならず、能力向上には各社員の努力が必要となります。社員の意欲は会社の推進力でもあり、自分の能力を上げようと努力している社員には報酬を出せるような仕組みづくりをしていきたいと思っています。

活気あふれるオールジャパンの町工場を目指す

採用については、若手社員を中心とした求人を始めようとしているところです。ものづくりが好きなことが第一条件であり、社会に貢献したい方、目標のため努力できる方にはぜひ来ていただきたいところです。少子化で人は少ないながらも、日本のファクトリーとしてのプライドを持ち、人も技術もオールジャパンで進んでいきたい考えです。組織としては、現在は一人が多くの役職を兼任している状態なので、少しずつ後任を育てることで、風通しのいい多能工チームにしていきたいと思っています。

手仕上げの板金やプレス加工は、全ての技術が身につくまでに5年~10年の長い時間がかかります。入社から半年ほどは、安全対策などの基礎を学んでもらい、その後少しずつ加工の手順を教えていきます。言って聞かせ、やってみせるといった地道な現場教育が大事であり、技術を引き継ぎながらブラッシュアップしてくためにも、熱意ある方に来ていただきたいと思っています。

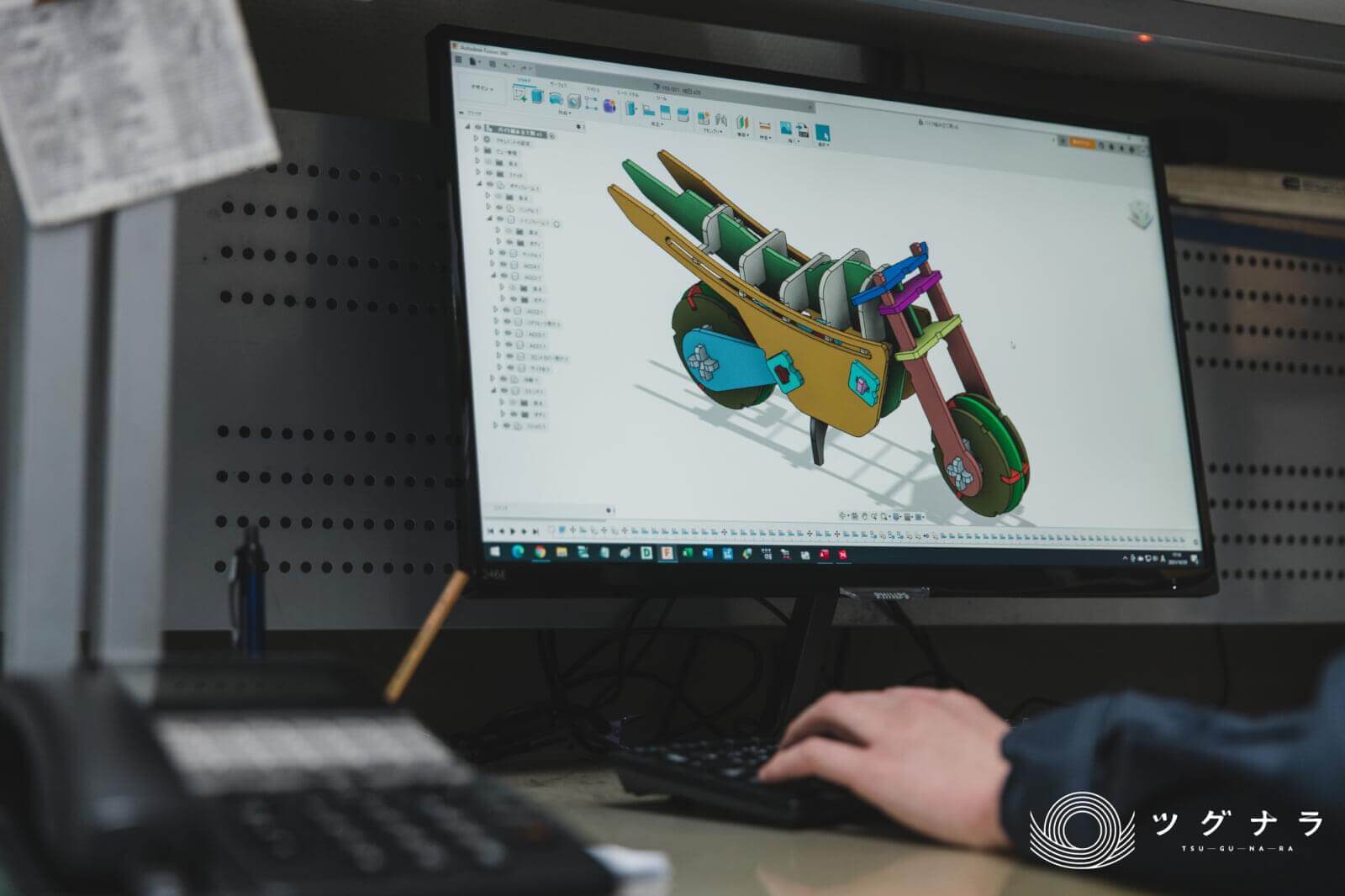

また3D-CADを活用した製品データ作成のほか、治具(加工時の補助工具)の製作、完成品から部品や構成要素の分析をするリバースエンジニアリングにも対応しており、プレス、鈑金の技術とともにデジタル領域にも挑戦できる力を身につけてもらいたいと思っています。

採用活動は今後さらに力を入れていきたいと考えていますが、少人数の会社であるため、どのように展開しアプローチをしていくかが現在の課題です。

社員が増え15人以上になったら、社員食堂をつくることが長年の夢です。他社の工場を見学した際も、食堂が賑わっている工場には活気があふれ、社員同士の信頼関係も育まれているように感じました。あたたかい昼食を食べながら、ちょっとしたコミュニケーションができるようになることで、他部署でも気軽に声をかけ合える雰囲気をつくり出せたらという思いがあります。福利厚生のひとつとして社員に提供できたらと考えています。

また、承継についてもそろそろ準備を始めたいと思っていますが、今後の5年間は人財育成と新工場建設に力を入れ取り組んでいきます。

実績と信頼を積み、新領域への挑戦を続けたい

近年は、廃業等により技術力のある工場がどんどん減っています。ノウハウが引き継がれず、材料の特性や作り方などの根本部分を理解する技術者が少なくなり、提案までできる工場はごく僅かとなってきています。大手取引先も同様であり、弊社が入り生産プロセスを提案することでコストダウンに繋がるケースもあります。

技術革新によりAI化が進む一方で、数値化できない分野はまだあり、弊社でもマニュアル化できない部分は多くあります。こうした言語化できない部分を経験により蓄積させ、次の世代に確実に引き継いでいくことにこそ価値があるのかもしれません。AIが届かない技術は独自性であり、差別化にもなります。弊社が廃業になってしまえば困るところも出てくるので、できる範囲で提案しながら、この技術力を後続に伝えながら独自性を保っていきたいと考えています。

今後の事業の構想としては、最新の機械を導入するため、広く新しい工場を設けたいと思っています。通常、鈑金加工業では1mm前後の決まった金属板しか扱いませんが、弊社ではあらゆる金属材を放電により切断できるワイヤーカット加工機や、アルミやステンレス材を切断するシャーリングマシンなどの導入により、0.01mm~10mmの範囲での加工ができるようになりました。自社の可能性を探りながら、社員もものづくりを楽しめるようにしていきたいと思っています。

製造業全体が厳しくなりつつある中では、余裕のなさから社員教育が行き届かなくなり、期待される仕事ができなくなっているところが多くなってきているように感じます。系列会社から下りてきた部品を製造するだけの会社は経営が成り立たなくなってきていることもあり、限られた時間の中で生産性を上げ、お客様や社会に喜ばれる仕事をすることで「ここに頼めば確実につくってもらえる」という実績と信頼を積み重ねていくことこそが大事なのだと思います。弊社としても今できることに、できる限り取り組んで、チャレンジしていきたい考えです。

強い志をもつ製造業者との協業を希望

複数の事業や資本のある大企業では、不採算事業を切り離すことで黒字化できているところもあるかもしれませんが、本業一筋で続けてきた中小企業にとっての事業統合やM&Aは、社運をかけた挑戦です。シナジーを生み出せる会社はほんの数%と言われており、本当に強い想いをもった会社同士が統合するのでなければ難しいと考えています。

現在は、どの業界でも自社の売上や借金返済、補助金などを第一の目的としている会社が多くなってきてしまい、個人的にも今後の先行きをとても心配しています。その中でも楽な方に流されず、何のために成長し、何のために働いているか、会社を経営し続ける意味や理由を真剣に考え、強い志を持っている製造業者と協業ができたらと思っています。

祖父の会社から独立した父が板バネ試作とプレス加工をスタート

弊社は、東京都大田区で金型の仕上げ工をしていた祖父の会社から、父の宮澤正男が独立し1979年からスタートしました。

祖父が大田区で会社を経営していた時代は高度経済成長期であり、大量生産の需要とともに、プレス加工をはじめとした量産型機械が急速に発達していました。三男であった父は、自分で会社を立ち上げたいと考え、祖父の会社から人力の蹴飛ばしプレス機を譲り受けて、有限会社マサオプレス工業所を設立しました。当時は苗字と事業内容を組み合わせた社名が多く、同業にも宮澤プレスは多かったことから、苗字ではなく名前を社名にしたそうです。創業当初は手作業での板バネの試作を行っており、事業が軌道に乗るようになった1981年には新たにプレス機を導入し、あらゆる金属材のプレス加工ができる生産体制にしていきました。

プレス製品化前の試作対応で板金加工も開始

祖父の代から数えると3代目になる私は、車が好きだったことから、自動車専門学校卒業後には大手輸入車ディーラーに就職しました。その頃はバブル最盛期で、製品を作れば作っただけ売上に繋がる時代でした。実家の工場の方は猫の手も借りたいほど忙しく「新車を買ってやるから戻って来い」という先代の誘い文句もあり、就職から半年ほどで家業に入ることとなりました。私は長男なので、いずれは会社を継ぐことになるだろうと思っていましたが、もう少し社会経験を積みたかったという気持ちもあります。

1990年の入社後、半年間は他社で修行し、図面の読み方など現場で働く上での知識や技能を身に付けました。その後すぐ、バブルが崩壊して廃業に追い込まれる製造業者も多くいました。しかし、弊社には将来性を感じてくれるお客様が集まり、仕事は増えていき、本社工場が手狭になったことから、2004年に現在の川崎市に本社工場を移転しました。同年には株式会社マサオプレスへの組織変更も行っています。

顧客要望でもある試作から組立までを一貫して受注することで生産性は上がったものの、先代は企業の成長や技術の承継を見据えた戦略までは考えになく、採用や人財育成をあまり重視していませんでした。その頃の私は入社から日が浅く、経営のことはまだまだわからない状態ではありましたが、このままでは会社として成長できないだろうと感じていました。

後継者候補として工業組合や経営塾などに出るようになってからは、先輩経営者に可愛がってもらうようになり、ご指導を受けるうちに経営の考え方にも話が及び、家業について相談したところ、代替わりを勧められました。私自身も、人と技術を育てていけるようないい会社に成長させたいという強い想いがあり、自分から先代に「代替わりをしてほしい」と申し出ました。その後も現場で技術を学びながら成長戦略を構想し、2010年に社長に就任しました。

社長就任からは10余年が経ちますが、ここまで来られたのは「負けたくない」「できないままでいたくない」という一心があったからだと思います。町工場のものづくりは、予測、挑戦、失敗、調整の繰り返しで、中でも、最適な加工条件を検討する「条件出し」は教科書通りにはいかず、本当に大変な工程です。くじけずプラス志向で挑戦し続けてきた現場力は、経営の粘り強さにも繋がっていると思います。

自社の価値を大切にしてくれる取引先を大事に

社長就任当時、プレス業界では、下請け業者に金型を無償で保管させている親会社や発注元が多く、下請け業者の大きな負担となっていました。弊社の取引先にも、発注頻度が年1回や3年に1回、6年に1回と少ないながら、売上2億のうち約半分を占める会社があり、創業当初からの長い付き合いではありましたが、取引を継続すべきか悩んでいました。社員数の少ない弊社にとっては、使用頻度の低い金型を取り出し搬入する際にも時間がかかり、その間は現場の手を止めることになってしまいます。採算もとれず、受注の度に赤字となっており、せめて値上げが続いている材料費分だけでも売価に上乗せさせてほしいとお願いしましたが「海外や地方ではもっと安くやってくれる」と言われました。長い付き合いの取引先ではありましたが、会社を守るためには、対等な立場でお仕事の出来るお相手でないと難しいと考え、今後の取引を断ることにしました。

取引を打ち切ったことで売上が一気に半分になり、苦しい時期が続いていましたが、その後3年間で取引を打ち切る前の営業利益を上回る程に回復することができました。最近では、HPの問合せフォームから「取引先が後継者不在で廃業することになったが、他に頼めるところがなくて困っている」といった相談が寄せられるようになり、弊社が引き受けることも多くなってきました。ところが、長らく取引を続けてきた町工場の場合、取引開始時や値上げ前の割引価格で対応してもらっていた会社も多く、現在の資材管理費や人件費に換算すると、2倍、3倍の費用になってしまうこともあります。その中でも弊社の専門性や価値を認め、選んで下さる会社もあり、これからは下請けではなく取引先として対等に接していただける会社をパートナーとして大切にしていこうと決めました。

現在は、業界的にも社会的にも下請適正取引への意識が高まってきています。技術を後世に伝え、日本のものづくりを維持向上させていくには、製造業界の上下や優劣をなくしていくことが大事です。同業者にも、自社の価値を高めながら、社員を守れるようになっていってほしいと願っています。

技術と社会を未来に残すため変革を決意

取引先の選別に踏み切ったことで、発注元に依存し自立できていなかった弊社の経営体質にも気づかされました。技術を次世代に引き継いでいくためには、事業や経験を引き継ぐ担い手を育てることが大事だと改めて感じ、担い手が安心して引き継げる会社をつくるため変革を決意するとともに、理念も刷新しました。

それまでの理念は、発注元の提示する金額が合わなければ会社や社員、社員の家族にとっても不幸だという社内中心の考えでしたが、取引先や協力会社のみんなが幸せな関係を築きたいといった内容になっていました。しかし今後、国内製造業が減少していく中では、目の前の利害だけではなく継続できる業界や社会を残していくことが大事であり、業界や日本の将来を俯瞰できる企業同士の協力が必要だと強く思うようになりました。2~3年前には、次世代に渡したい想いをより明確にするためにミッション、ビジョン、バリューを加えることで、品質保障、納期といった製造業の基礎を守りながらも、独自性を追求し続けられるよう可視化しました。社員への理念の浸透はまだ充分ではないと感じており、社員が実感をもち行動できるようにしていきたい思っているところです。

昨年は、会社の顔であるHPをリニューアルすることで町工場としての想いを表現し、協力企業から気軽に呼びかけてもらえるように整備しました。

最適な加工、最良の提案ができる柔軟な生産管理体制

弊社のメインの製品は産業用金具であり、航空、船舶、鉄道などの輸送関連や医療機器など様々な業界で使われています。近年はインフラやエネルギー産業も多く、社会に貢献するものづくりを行っています。安全性と品質は弊社の信頼性にもかかっていることから、不良品は絶対に出さないよう全社員が責任を持ち作業しています。

また弊社では、ドイツのDINやアメリカのANSIなどの海外規格にも柔軟に対応しています。町工場ではインチからミリへなど変換が必要な案件を苦手としているところもあり、国内で規格に合った製品を作れる工場を教えてほしいという相談を受けることもあります。例え自社ではなくとも紹介先に繋げることで、お客様からの満足度に貢献できると考えています。

もう一つの強みとしては、金型プレスと板金加工の設備と技術をもち、熱処理などの二次加工にも対応できることです。弊社は、設立当初の板バネの試作により熱処理のノウハウがあり、金型製作への拡大もスムーズに行うことができました。プレス時に大きな衝撃が加わる金型には耐久性の高い特殊な金属が使われており、耐久性向上には熱処理、切削や加工には高度な技術が必要となります。金属の材質、形状、用途、そしてお客様の要望に適した加工方法を導き出せる生産管理体制を構築するとともに、品質保証にも力を入れ、お客様に最適な提案ができるようにしています。

また、試作から小ロット生産まで一貫で製品の立ち上げ対応できることも特徴です。プレス加工での小ロット生産は、工程の段取りや金型のつけ替え調整が大変な作業となります。他社の嫌がることも引き受け、ワンストップで提供できるようにすることで、円滑なものづくりに役立ちたいと思っています。

自由に、能動的に考え行動する職場づくり

現在の社員は7人です。プレスなどの加工はちょっとした不注意が大怪我にも繋がりかねないため、普段は黙々と作業をしていますが、言いたいことは言い合える環境です。

毎朝の朝礼では、当番になった人に会社や日常について話をしてもらい、当番以外の人から意見や改善案をもらえる場を設けるほか、プロとしてけがや不良品のない確実な安全第一のものづくりをしようという話をしています。現在は5~10分ほどの短い時間ですが、今後はこの朝礼の場を通じて、少しずつ理念の共有や浸透を図っていきたいと思っています。

会社のカルチャーとしては、向上心を持ってものづくりを楽しんでもらいたいという考えから、仕事を工夫するための時間をとっています。決められた仕事を続けているだけでは社員に意欲もやりがいも生まれないため、こういうものを作りたい、こうしたら便利になり生産性が上がるかもしれない、こういう事業が面白いかもしれないなど、各社員が自由に考えながら取り組み、能動的に考え行動する力を養えるようにしています。

弊社は残業ゼロ、年間休日120日となっています。限られた勤務時間の中で、仕事をこなしながら技術を身につけていかねばならず、能力向上には各社員の努力が必要となります。社員の意欲は会社の推進力でもあり、自分の能力を上げようと努力している社員には報酬を出せるような仕組みづくりをしていきたいと思っています。

活気あふれるオールジャパンの町工場を目指す

採用については、若手社員を中心とした求人を始めようとしているところです。ものづくりが好きなことが第一条件であり、社会に貢献したい方、目標のため努力できる方にはぜひ来ていただきたいところです。少子化で人は少ないながらも、日本のファクトリーとしてのプライドを持ち、人も技術もオールジャパンで進んでいきたい考えです。組織としては、現在は一人が多くの役職を兼任している状態なので、少しずつ後任を育てることで、風通しのいい多能工チームにしていきたいと思っています。

手仕上げの板金やプレス加工は、全ての技術が身につくまでに5年~10年の長い時間がかかります。入社から半年ほどは、安全対策などの基礎を学んでもらい、その後少しずつ加工の手順を教えていきます。言って聞かせ、やってみせるといった地道な現場教育が大事であり、技術を引き継ぎながらブラッシュアップしてくためにも、熱意ある方に来ていただきたいと思っています。

また3D-CADを活用した製品データ作成のほか、治具(加工時の補助工具)の製作、完成品から部品や構成要素の分析をするリバースエンジニアリングにも対応しており、プレス、鈑金の技術とともにデジタル領域にも挑戦できる力を身につけてもらいたいと思っています。

採用活動は今後さらに力を入れていきたいと考えていますが、少人数の会社であるため、どのように展開しアプローチをしていくかが現在の課題です。

社員が増え15人以上になったら、社員食堂をつくることが長年の夢です。他社の工場を見学した際も、食堂が賑わっている工場には活気があふれ、社員同士の信頼関係も育まれているように感じました。あたたかい昼食を食べながら、ちょっとしたコミュニケーションができるようになることで、他部署でも気軽に声をかけ合える雰囲気をつくり出せたらという思いがあります。福利厚生のひとつとして社員に提供できたらと考えています。

また、承継についてもそろそろ準備を始めたいと思っていますが、今後の5年間は人財育成と新工場建設に力を入れ取り組んでいきます。

実績と信頼を積み、新領域への挑戦を続けたい

近年は、廃業等により技術力のある工場がどんどん減っています。ノウハウが引き継がれず、材料の特性や作り方などの根本部分を理解する技術者が少なくなり、提案までできる工場はごく僅かとなってきています。大手取引先も同様であり、弊社が入り生産プロセスを提案することでコストダウンに繋がるケースもあります。

技術革新によりAI化が進む一方で、数値化できない分野はまだあり、弊社でもマニュアル化できない部分は多くあります。こうした言語化できない部分を経験により蓄積させ、次の世代に確実に引き継いでいくことにこそ価値があるのかもしれません。AIが届かない技術は独自性であり、差別化にもなります。弊社が廃業になってしまえば困るところも出てくるので、できる範囲で提案しながら、この技術力を後続に伝えながら独自性を保っていきたいと考えています。

今後の事業の構想としては、最新の機械を導入するため、広く新しい工場を設けたいと思っています。通常、鈑金加工業では1mm前後の決まった金属板しか扱いませんが、弊社ではあらゆる金属材を放電により切断できるワイヤーカット加工機や、アルミやステンレス材を切断するシャーリングマシンなどの導入により、0.01mm~10mmの範囲での加工ができるようになりました。自社の可能性を探りながら、社員もものづくりを楽しめるようにしていきたいと思っています。

製造業全体が厳しくなりつつある中では、余裕のなさから社員教育が行き届かなくなり、期待される仕事ができなくなっているところが多くなってきているように感じます。系列会社から下りてきた部品を製造するだけの会社は経営が成り立たなくなってきていることもあり、限られた時間の中で生産性を上げ、お客様や社会に喜ばれる仕事をすることで「ここに頼めば確実につくってもらえる」という実績と信頼を積み重ねていくことこそが大事なのだと思います。弊社としても今できることに、できる限り取り組んで、チャレンジしていきたい考えです。

強い志をもつ製造業者との協業を希望

複数の事業や資本のある大企業では、不採算事業を切り離すことで黒字化できているところもあるかもしれませんが、本業一筋で続けてきた中小企業にとっての事業統合やM&Aは、社運をかけた挑戦です。シナジーを生み出せる会社はほんの数%と言われており、本当に強い想いをもった会社同士が統合するのでなければ難しいと考えています。

現在は、どの業界でも自社の売上や借金返済、補助金などを第一の目的としている会社が多くなってきてしまい、個人的にも今後の先行きをとても心配しています。その中でも楽な方に流されず、何のために成長し、何のために働いているか、会社を経営し続ける意味や理由を真剣に考え、強い志を持っている製造業者と協業ができたらと思っています。

ツグナラ専門家による紹介

担当専門家:株式会社サクシード 株式会社サクシードの詳細

日本のファクトリーとしての誇りを胸に、真剣かつ楽しみながらものづくりをされている企業様です。オールジャパンのものづくりを絶やさぬように、「次世代のプロフェッショナル」の育成に力をいれています。

会社概要

| 社名 | 株式会社マサオプレス |

| 創立年 | 1979年 |

| 代表者名 | 代表取締役 宮澤 章 |

| 資本金 | 1,000万円 |

| URL |

https://masaopress.co.jp/

|

| 本社住所 |

〒144-0033 |

| 事業内容 | 金属プレス金型設計製作 金属プレス加工 試作鈑金加工 製品組立 |

| 事業エリア |

本社 〒144-0033 |

|

川崎工場 〒210-0826 |

会社沿革

| 1979年 | 東京都大田区東糀谷にて宮澤正男 有限会社マサオプレス工業所 設立 |

| 1981年 | 板バネの試作から銅、真中、アルミ、ステンレスなど材質を問わないプレス加工に着手 |

| 1991年 | 東京都大田区本羽田に工場新築移転 |

| 1992年 | ステンレス加工が製作比率の半数を超える |

| 2001年 | 純チタンのプレス量産加工技術を確立 |

| 2004年 | 神奈川県川崎市に本社工場新築移転 株式会社マサオプレスに組織変更 |

| 2005年 | 生産管理システム運用開始 |

| 2007年 | 4KwCO2レーザー加工機、3DCAD/CAM導入 |

| 2010年 | 代表取締役 宮澤章 就任 |

| 2012年 | SO9001:2008 認証所得 |

| 2013年 | ISO1004:2008 認証所得 |

| 2015年 | 200t リンクプレス導入 |

| 2018年 | ISO9001:2015 ISO14001:2015 認証所得 |

| 2019年 | 事業継続力強化計画 認定 |

| 2020年 | 2020年 SECURITY ACTION2つ星 |

| 2021年 | DIN規格に対応 パートナーシップ構築宣言 |

| 2022年 | ポジティブ・オフ運動 |

株式会社マサオプレスの経営資源引継ぎ募集情報

公開日:2023/06/12

※本記事の内容および所属名称は2023年6月現在のものです。現在の情報とは異なる場合があります。

この企業を見た方はこれらのツグナラ企業も見ています

ツグナラ企業へのお問い合わせ

本フォームからのお問い合わせ内容はツグナラ運営事務局でお預かりし、有意義と判断した問い合わせのみツグナラ企業にお渡ししています。営業目的の問い合わせ、同一送信者による大量送付はお控えください。