川崎市中原

川崎市

自由な発想で持続可能な100年企業を目指す仲間思いの町工場

株式会社大矢製作所

技術と喜びを次世代に引き継ぐ、町工場の循環型ものづくり

経営理念

健康で誠実な仕事をすること

〔健康で〕社員への想い〔誠実な仕事〕社会に向けての志を表しています

代表者メッセージ

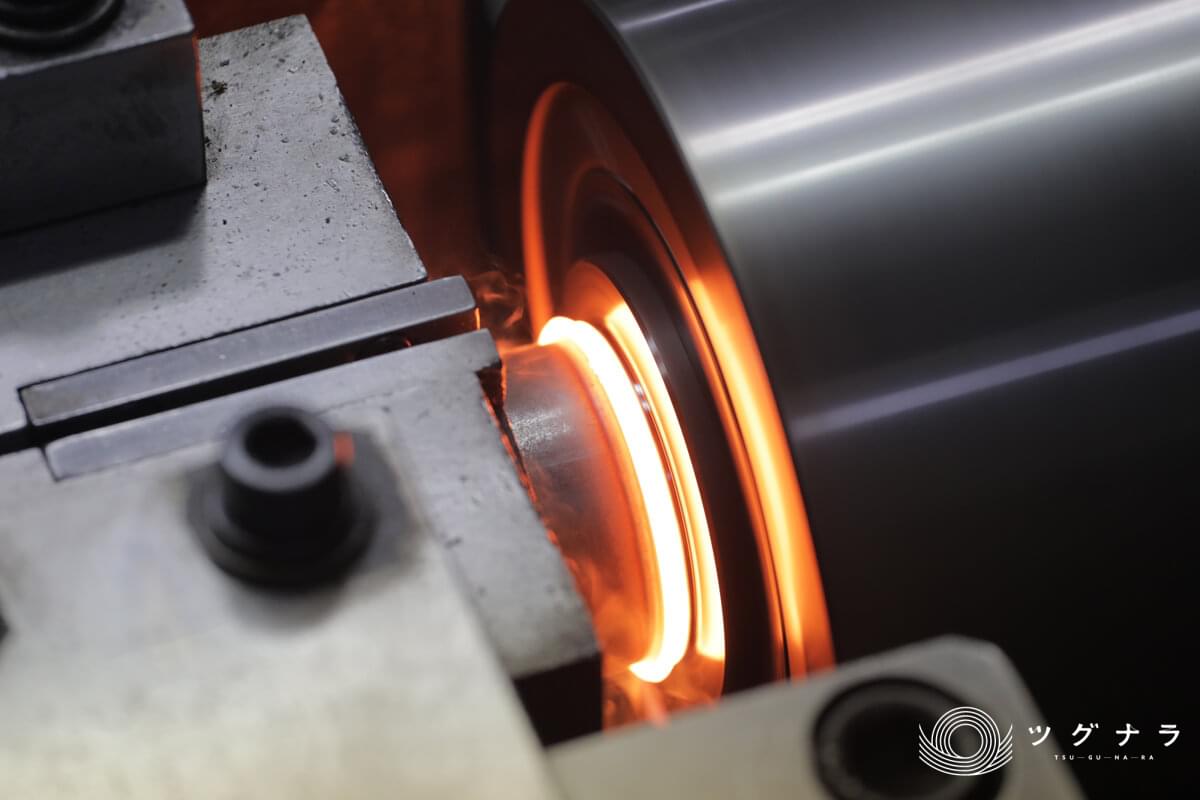

弊社は、摩擦圧接工法と呼ばれる金属部材を擦り合わせて接合する技術を得意とし、重機向け部品を中心に事業展開しています。一般的にはあまり知られていない工法ですが、近年では純銅とアルミニウムのような異種材の接合によって軽量化やコスト低減が実現できるので注目をされています。

私が社長になってからは新規事業にも進出しています。高津工友会の青年部から派生した町工場ネットワーク「タカツクラフト」では、町工場の専門技術を集結して大豆選別機を開発しました。

川崎の地域社会の発展に貢献し、次世代へと渡せる会社となるよう、これからも社員一同とモノづくりに励みます。

代表取締役 大矢 賢司

私たちのこだわり

祖父が金属部品と摩擦圧接加工の土台を築き、父が経営基盤を固める

弊社は、1961年に私の祖父が創業しました。敗戦後の引き揚げで帰国した祖父は、茨城県の部品加工会社で働いた後、神奈川県へと流れ着き、現在本社がある川崎市上平間で会社を立ち上げました。その頃は集団就職が活発であり、職を求め都市部に出てきた地方出身の方に住み込みで働いてもらっていたそうです。

当初の事業は金属部品加工でしたが、知人から摩擦圧接加工機の導入を勧められ、1966年からは部品加工に加え、摩擦圧接工法による高圧ホース金具の製造を開始しました。初代の祖父は、ものづくりが大好きで少量多品種な部品加工だけでなく自社商品の開発もしていたそうです。現在も祖父が作ったちょっとした機械が自社工場で活躍しております。ただ病気を患い、50歳の若さで他界しております。

25歳の若さで家業を継いだ父は、経営改善のため2つあった工場を1つに集約するとともに規模を縮小し、効率化を図りました。先代は数字に強く経営者としてのバランス力もあり、経営基盤が固められたことで、事業は安定していきました。

東日本大震災を機に、撮影クルーから家業の製造業へ

多摩川に隣接し本社のあるこの地域は、昔から工業が盛んで、いわゆる「町工場」の一角で私は生まれ育ちました。学生の時には長期休みに家業を手伝っていましたが、同じ作業の繰り返しであり、子ども心に「つまらない、やりたくない」と思っていました。「世界中を見てみたいっ!」と考えた私は撮影の仕事がしたいと思うようになっていきました。

専門学校を卒業してから10年間、映像や報道ドキュメンタリーの撮影プロダクションに所属しロケクルーとして日本、世界を駆け回っていました。各国の人とふれ合ったことで人生観が大きく変わり、ガチガチの固定観念は崩されていき、多様な考え方や柔軟性、人の立場の理解。現場でのトラブルなど臨機応変な対応を叩き込まれました。現在の私の人格形成の基本になっております。

私は3人兄弟の末っ子で、兄2人もサラリーマンとして仕事をしていました。いずれはどちらかが家業を継ぎ、私が実家に戻ることはないだろうと思っていました。家業に入ろうと決心したきっかけは、2011年に起きた東日本大震災です。撮影クルーとして被災地に入り、現地と東京を往復する日々が続きました。生活基盤の全てを津波で失った方々が、荒地の中で「ゼロからまた会社を興すぞ。俺の代で終わってたまるか!」と復興に奮い立ち、資金繰りに苦慮をしながらも人を集め、自力で生活を取り戻していく力強さを間近で見るうちに、私の気持ちにも変化が生まれ、自分のルーツを意識するようになっていきました。自分だからできることは何かと考えるようになりました。

当時の弊社の売上は下降気味であり、外部環境の変化もある中でこの小さな町工場を残していくためにも、家族である自分が継ごうと考え、大矢製作所に入社する決心をしました。好きだった仕事を選び、それなりに充実した日々を過ごしてきた中で突然それを辞め、私が家業を継ぐと伝えた時には両親にとって青天の霹靂だったようでとても驚かれたのを記憶しています。

技術職の感覚は理解していたので、下積みという覚悟を持って、金属加工技術の学び直しに努めました。当時は先代と同世代の職人が多く、教わるというよりも「技術は見て盗め」という雰囲気でした。目で見て理解できなければ手を動かすしかないと、自分の理解を深めるために深夜になるまで工場に残る日もありました。良いこととは言えませんが、休日の日に一人で試作をしている時間がとても好きです。私は摩擦圧接の接合を担当しているのですが、落ち着いて向き合うことができ、生みの苦しみもありますが、とても清々しい時間と感じております。

ある日突然、社長に大抜擢

私が入社した当時は、自社のホームページはおろかパソコンすらありませんでした。工場内も何十年も機械と向き合ってきた職人気質のベテラン社員が多く、社員間のコミュニケーションはほぼありませんでした。前職では、会話は様々な方と一緒に仕事を作り上げていく上での必要な手段であり、大きなギャップを感じていました。

入社して1年ほど経ち、当時社長であった父にコミュニケーション不足から起こるトラブルを改善しようと話をしたところ「じゃあお前が明日から社長をやれ!」と言われてしまい、翌日には社員の前で社長就任の命を受けることとなり、2014年のある日突然、3代目社長として就任することになりました。

ようやく工場の作業に慣れたばかりの頃でしたが、経営者としてまた一から経営現場を学ぶ日々が始まりました。当然、俄か社長なので経営という事が肌感にないうえに、とにかく外との繋がりが非常に少ない会社だったため様々な情報の入手が困難になっていました。外に自社をさらしていないので比較することが出来ず、客観的な判断が困難でまた、摩擦圧接が特殊な技術であることも理解できていませんでした。一年間くらいは方向性を模索する日々で動きという動きがとれず、精神的にも大変きつかったです。

社長としての準備期間もなかったので、決算書の見方なども社長になってから身に付けました。先代は会長に退いた後も変わらず出社し、現場作業も協力してくれました。経営については特に口出しはありませんでしたが、40年以上にもわたり厳しい状況の中で慎重に経営してきたこともあって数字には鋭く指摘される日々が続きました。

その後、業績は右往左往しながらなんとか伸び始め、昨年、一昨年は想定外の好況に先代はかえって不安そうにしていましたが、今も財務状況のチェックは続いており、それは数字の相談相手として心強く感じております。

川崎の町工場に60年以上続く金属加工技術

弊社は、金属加工業の中でも専門性の高い「摩擦圧接技術」を強みとしています。性質の違う金属を油圧の力で高速に擦り合わせて加圧し、混ぜ合わせ、分子レベルで接合することができるので、強度と耐久性、気密性が求められるフランジニップルや自動車のドライブシャフトなどの製品に使われています。また、高価な金属材料を一部分だけ使いたい場合も、異種金属材との接合により材料費を削減し切削時間を短縮しながら、段違いの強度を得ることができます。

摩擦圧接は、軸の回転数と圧力とのバランスによって生じる熱温度が異なるため、長年の経験により培われた職人の感覚が仕上がりを左右します。3代にわたり、60年間技術を磨きながら最新の加工機を導入し、実測データを蓄積することで高品質で安定的な製品加工を可能としています。業界の中でも異種金属材の接合ができる会社は少ないことから、弊社の独自性を示す中核事業であるといえます。

農家の声から生まれた新規事業「大豆プロジェクト」

摩擦圧接加工に加え、新規事業「大豆プロジェクト」にも取り組んでいます。取り組むようになったきっかけは、知り合いの農家での野菜の収穫体験でした。そのうち明石農園の方と意気投合し、定期的に手伝いに行くようになってからは、作業を通じて小規模農家の苦労を知ることとなりました。その農家では無肥料、無農薬で野菜を育てており、土壌調整のために大豆を作っていました。この大豆は流通していないのがもったいないほど美味しく、地域の特産品としてもっと注目されてほしいと思いました。

しかし、大豆の選別に必要な選別機はとても高額でした。私たちが農家の目線に立ち、低価格でコンパクトな選別機を開発できれば効率化にもなると考えるようになりました。そのうち、選別機を木材で自作した方がいると聞き、仕組みを理解するために見学に伺いました。選別機を自作した農家の方に許可をいただき、何度も改良と試作を重ね、農家が自力でメンテナンスできるように、消耗部品は市販品を中心に使うなどの工夫をしました。完成したシェア型専用選別機「用心棒」は2022年から販売を開始し、1年経った現在まで14台ほど売れています。

また、選別機の完成後には、国産大豆の自給率を上げたいという思いから、選別代行も始めました。報酬は選別総重量のうちの大豆20%で、いただいた大豆は卸業者を通じて豆腐屋や味噌屋に卸されます。製造業としての弊社の長所を活かしながら、農業の活性化にも役立ち、美味しい農産物が地域に行き渡るようになることが目標です。

町工場ネットワーク「タカツクラフト」とともに川崎市のものづくりを底上げ

大豆選別機を完成させる際には、川崎市で製造業を営む若手経営者の有志が組織する「タカツクラフト」にも協力を仰ぎました。タカツクラフトは、各社の専門性を活かしながら地域のブランド力をさらに高め、ものづくりの輪を広げるために立ち上げられました。私も発起人の1人です。。町工場はオーダーメイドで何でも作れると思われがちですが、それぞれ切削、板金、研磨などの専門分野があり、1社では完成品を作ることはできません。お客様のニーズに合う高品質なものづくりをするため、タカツクラフトでは協力各社が連携し、共同受注ができるようにしています。大豆選別機は、タカツクラフトとしての初の共同受注製品でもあり、3D設計や精密加工を得意とする会員との共同開発により、6年の歳月をかけて完成しました。

個性ある地域の企業同士が団結し、1つの大きな工場のような機能になれば窓口も1つで済み、発注側も頼みやすくなります。受注数が増えれば地域も潤い、川崎市全体の活性化とブランド力向上にも繋がります。これは地域の経営資源引き継ぎを支援するサクシードの「ツグナラ」の思想とも近いと思います。タカツクラフトの活動と仲間の輪が広げることで、これまで高い技術力を持ちながらも注目されていなかった小規模企業が、存分に力を発揮できるようにしていきたいと思っています。

社員の得意分野と大切な家族を会社として大事にしたい

入社当初は私が一番下の年齢でしたが、2022年に横浜工場を新設してからは、若い社員もさらに増え風通しのいい職場へと変わりました。一時期は効率化と収益性のみを重視し、勤務中の社員の行動をチェックすることもありましたが、互いに辛いだけで、会社の成長にはなりませんでした。現在は、社員の行動を制限するのではなく、むしろタカツクラフトのように、会社として新しい取り組みに自由に挑戦していくことで、社員にもワクワクしてもらいたいと思っています。

採用面では、業界未経験者も歓迎しているので個性的な社員が増えています。前職はサービス業だった社員は、ムードメーカーとして工場を盛り上げてくれています。コロンビア出身の外国人社員にとっては家族が一番大切であり、家族都合で休む場合は、現場が協力し声をかけあいながら調整しています。これも私の方針の一つです。社員が得意なことや大切にしているものを、会社としても大事にできれば、信頼が生まれ、積極的に協力してもらえるようになります。

最近では出産のため退職したパートタイムの従業員が1年後に復帰しました。彼女の人生プランの中に弊社があることは大変嬉しく、今後も弊社で働き続けるのであれば、技術力を身に付けてもらい、正社員として迎えたいと思っています。

自社技術の可能性を広げるBtoC、ヘラ絞り技術や間伐材活用事業に進出

摩擦圧接は、金属材の組み合わせによってはこれまでになかった高機能の製品を生み出せる可能性を秘めています。弊社製品のユーザー対象をtoBからtoCにも広げながら外部に発信し、金属材の新たな組み合わせなどのアイデアを得ながら技術を深め、設計から手がけられるようになっていきたいと考えています。そのためには身近な生活用品を弊社の技術で加工し、摩擦圧接を身近なものとして体感していただくことが大事だと思います。例えば家庭用のステンレス製フライパンであれば、熱伝導率のいい銅をステンレスに圧接することで均一に温められるようになります。素材機能への理解を深め、技術を磨き続けながら、開拓を進めたいと考えています。

また最近になり、金属を回転する型にはめてヘラで成形する「ヘラ絞り」に10年以上携わっていた技術者が入社したことから、事業としてヘラ加工技術も打ち出していきたいと思っています。また、ヘラ絞りは木型を使います。山林を手入れし、間伐材でヘラ絞り用の木型をつくるほか、toC向けの木材加工品を販売することで、資源を無駄なく使いながら自然を守っていこうと動き始めたところです。これらの多角化は、5年程度のスパンで実現できたらと思っています。

100年企業を目指し、社員が年齢に合った働き方を選べる環境へ

会社全体の目標としては、100年企業となることです。2023年時点では創業63年であり、私の2代後には100年になっているだろうと思います。その頃までには、現在の製品部門のほか木材や農産物を提供する部門をつくり、地方と都市部に拠点を持てるようになっていたいと考えています。

若手社員は経済活動の中で事業を続け、高齢になったベテラン社員は森や畑の手入れをしながら若手社員や地域に木材製品や農産物を提供するといった、年齢に合った働き方を社内で選べるようになるのが理想です。必要に応じて社員が移動できる体制にすることで、工場で技術的な課題が出た場合はベテラン社員が出張し、地方拠点で人手が必要になれば若手を呼び作業するなど、社員が自発的に考え、助け合える環境になればと思っています。

事業承継を通じてものづくりの発展に貢献したい

昨今はチャットGPTが市役所に導入されるなど、AIが日常生活にも浸透し、製造分野にも大きな影響を与えるようになりました。製造業でのtoBを増やすためにも、toC事業に取り組むことで弊社の特長や新たな側面を見つけながら、人間の手から生まれる個性や価値を未来に残していきたいと思っています。M&Aも同様で、金属加工や木材加工など弊社事業に親和性のある業界はもちろん、次世代に残すべき技術や事業を、対話により見つけたい考えです。

日本全体を見渡せば、高い技術力を持ちながらも、後継者がいないため廃業せざるを得ない工場が多いのも現実です。工場が無くなってしまえば、ステークホルダー全体の不利益にも繋がりかねません。事業承継に困っている事業者の力になりたいと常に考えています。アイデアや販売力がある経営者の方は、事業承継に関わらず相談先の一つとして弊社を選んでいただきたいと思います。

祖父が金属部品と摩擦圧接加工の土台を築き、父が経営基盤を固める

弊社は、1961年に私の祖父が創業しました。敗戦後の引き揚げで帰国した祖父は、茨城県の部品加工会社で働いた後、神奈川県へと流れ着き、現在本社がある川崎市上平間で会社を立ち上げました。その頃は集団就職が活発であり、職を求め都市部に出てきた地方出身の方に住み込みで働いてもらっていたそうです。

当初の事業は金属部品加工でしたが、知人から摩擦圧接加工機の導入を勧められ、1966年からは部品加工に加え、摩擦圧接工法による高圧ホース金具の製造を開始しました。初代の祖父は、ものづくりが大好きで少量多品種な部品加工だけでなく自社商品の開発もしていたそうです。現在も祖父が作ったちょっとした機械が自社工場で活躍しております。ただ病気を患い、50歳の若さで他界しております。

25歳の若さで家業を継いだ父は、経営改善のため2つあった工場を1つに集約するとともに規模を縮小し、効率化を図りました。先代は数字に強く経営者としてのバランス力もあり、経営基盤が固められたことで、事業は安定していきました。

東日本大震災を機に、撮影クルーから家業の製造業へ

多摩川に隣接し本社のあるこの地域は、昔から工業が盛んで、いわゆる「町工場」の一角で私は生まれ育ちました。学生の時には長期休みに家業を手伝っていましたが、同じ作業の繰り返しであり、子ども心に「つまらない、やりたくない」と思っていました。「世界中を見てみたいっ!」と考えた私は撮影の仕事がしたいと思うようになっていきました。

専門学校を卒業してから10年間、映像や報道ドキュメンタリーの撮影プロダクションに所属しロケクルーとして日本、世界を駆け回っていました。各国の人とふれ合ったことで人生観が大きく変わり、ガチガチの固定観念は崩されていき、多様な考え方や柔軟性、人の立場の理解。現場でのトラブルなど臨機応変な対応を叩き込まれました。現在の私の人格形成の基本になっております。

私は3人兄弟の末っ子で、兄2人もサラリーマンとして仕事をしていました。いずれはどちらかが家業を継ぎ、私が実家に戻ることはないだろうと思っていました。家業に入ろうと決心したきっかけは、2011年に起きた東日本大震災です。撮影クルーとして被災地に入り、現地と東京を往復する日々が続きました。生活基盤の全てを津波で失った方々が、荒地の中で「ゼロからまた会社を興すぞ。俺の代で終わってたまるか!」と復興に奮い立ち、資金繰りに苦慮をしながらも人を集め、自力で生活を取り戻していく力強さを間近で見るうちに、私の気持ちにも変化が生まれ、自分のルーツを意識するようになっていきました。自分だからできることは何かと考えるようになりました。

当時の弊社の売上は下降気味であり、外部環境の変化もある中でこの小さな町工場を残していくためにも、家族である自分が継ごうと考え、大矢製作所に入社する決心をしました。好きだった仕事を選び、それなりに充実した日々を過ごしてきた中で突然それを辞め、私が家業を継ぐと伝えた時には両親にとって青天の霹靂だったようでとても驚かれたのを記憶しています。

技術職の感覚は理解していたので、下積みという覚悟を持って、金属加工技術の学び直しに努めました。当時は先代と同世代の職人が多く、教わるというよりも「技術は見て盗め」という雰囲気でした。目で見て理解できなければ手を動かすしかないと、自分の理解を深めるために深夜になるまで工場に残る日もありました。良いこととは言えませんが、休日の日に一人で試作をしている時間がとても好きです。私は摩擦圧接の接合を担当しているのですが、落ち着いて向き合うことができ、生みの苦しみもありますが、とても清々しい時間と感じております。

ある日突然、社長に大抜擢

私が入社した当時は、自社のホームページはおろかパソコンすらありませんでした。工場内も何十年も機械と向き合ってきた職人気質のベテラン社員が多く、社員間のコミュニケーションはほぼありませんでした。前職では、会話は様々な方と一緒に仕事を作り上げていく上での必要な手段であり、大きなギャップを感じていました。

入社して1年ほど経ち、当時社長であった父にコミュニケーション不足から起こるトラブルを改善しようと話をしたところ「じゃあお前が明日から社長をやれ!」と言われてしまい、翌日には社員の前で社長就任の命を受けることとなり、2014年のある日突然、3代目社長として就任することになりました。

ようやく工場の作業に慣れたばかりの頃でしたが、経営者としてまた一から経営現場を学ぶ日々が始まりました。当然、俄か社長なので経営という事が肌感にないうえに、とにかく外との繋がりが非常に少ない会社だったため様々な情報の入手が困難になっていました。外に自社をさらしていないので比較することが出来ず、客観的な判断が困難でまた、摩擦圧接が特殊な技術であることも理解できていませんでした。一年間くらいは方向性を模索する日々で動きという動きがとれず、精神的にも大変きつかったです。

社長としての準備期間もなかったので、決算書の見方なども社長になってから身に付けました。先代は会長に退いた後も変わらず出社し、現場作業も協力してくれました。経営については特に口出しはありませんでしたが、40年以上にもわたり厳しい状況の中で慎重に経営してきたこともあって数字には鋭く指摘される日々が続きました。

その後、業績は右往左往しながらなんとか伸び始め、昨年、一昨年は想定外の好況に先代はかえって不安そうにしていましたが、今も財務状況のチェックは続いており、それは数字の相談相手として心強く感じております。

川崎の町工場に60年以上続く金属加工技術

弊社は、金属加工業の中でも専門性の高い「摩擦圧接技術」を強みとしています。性質の違う金属を油圧の力で高速に擦り合わせて加圧し、混ぜ合わせ、分子レベルで接合することができるので、強度と耐久性、気密性が求められるフランジニップルや自動車のドライブシャフトなどの製品に使われています。また、高価な金属材料を一部分だけ使いたい場合も、異種金属材との接合により材料費を削減し切削時間を短縮しながら、段違いの強度を得ることができます。

摩擦圧接は、軸の回転数と圧力とのバランスによって生じる熱温度が異なるため、長年の経験により培われた職人の感覚が仕上がりを左右します。3代にわたり、60年間技術を磨きながら最新の加工機を導入し、実測データを蓄積することで高品質で安定的な製品加工を可能としています。業界の中でも異種金属材の接合ができる会社は少ないことから、弊社の独自性を示す中核事業であるといえます。

農家の声から生まれた新規事業「大豆プロジェクト」

摩擦圧接加工に加え、新規事業「大豆プロジェクト」にも取り組んでいます。取り組むようになったきっかけは、知り合いの農家での野菜の収穫体験でした。そのうち明石農園の方と意気投合し、定期的に手伝いに行くようになってからは、作業を通じて小規模農家の苦労を知ることとなりました。その農家では無肥料、無農薬で野菜を育てており、土壌調整のために大豆を作っていました。この大豆は流通していないのがもったいないほど美味しく、地域の特産品としてもっと注目されてほしいと思いました。

しかし、大豆の選別に必要な選別機はとても高額でした。私たちが農家の目線に立ち、低価格でコンパクトな選別機を開発できれば効率化にもなると考えるようになりました。そのうち、選別機を木材で自作した方がいると聞き、仕組みを理解するために見学に伺いました。選別機を自作した農家の方に許可をいただき、何度も改良と試作を重ね、農家が自力でメンテナンスできるように、消耗部品は市販品を中心に使うなどの工夫をしました。完成したシェア型専用選別機「用心棒」は2022年から販売を開始し、1年経った現在まで14台ほど売れています。

また、選別機の完成後には、国産大豆の自給率を上げたいという思いから、選別代行も始めました。報酬は選別総重量のうちの大豆20%で、いただいた大豆は卸業者を通じて豆腐屋や味噌屋に卸されます。製造業としての弊社の長所を活かしながら、農業の活性化にも役立ち、美味しい農産物が地域に行き渡るようになることが目標です。

町工場ネットワーク「タカツクラフト」とともに川崎市のものづくりを底上げ

大豆選別機を完成させる際には、川崎市で製造業を営む若手経営者の有志が組織する「タカツクラフト」にも協力を仰ぎました。タカツクラフトは、各社の専門性を活かしながら地域のブランド力をさらに高め、ものづくりの輪を広げるために立ち上げられました。私も発起人の1人です。。町工場はオーダーメイドで何でも作れると思われがちですが、それぞれ切削、板金、研磨などの専門分野があり、1社では完成品を作ることはできません。お客様のニーズに合う高品質なものづくりをするため、タカツクラフトでは協力各社が連携し、共同受注ができるようにしています。大豆選別機は、タカツクラフトとしての初の共同受注製品でもあり、3D設計や精密加工を得意とする会員との共同開発により、6年の歳月をかけて完成しました。

個性ある地域の企業同士が団結し、1つの大きな工場のような機能になれば窓口も1つで済み、発注側も頼みやすくなります。受注数が増えれば地域も潤い、川崎市全体の活性化とブランド力向上にも繋がります。これは地域の経営資源引き継ぎを支援するサクシードの「ツグナラ」の思想とも近いと思います。タカツクラフトの活動と仲間の輪が広げることで、これまで高い技術力を持ちながらも注目されていなかった小規模企業が、存分に力を発揮できるようにしていきたいと思っています。

社員の得意分野と大切な家族を会社として大事にしたい

入社当初は私が一番下の年齢でしたが、2022年に横浜工場を新設してからは、若い社員もさらに増え風通しのいい職場へと変わりました。一時期は効率化と収益性のみを重視し、勤務中の社員の行動をチェックすることもありましたが、互いに辛いだけで、会社の成長にはなりませんでした。現在は、社員の行動を制限するのではなく、むしろタカツクラフトのように、会社として新しい取り組みに自由に挑戦していくことで、社員にもワクワクしてもらいたいと思っています。

採用面では、業界未経験者も歓迎しているので個性的な社員が増えています。前職はサービス業だった社員は、ムードメーカーとして工場を盛り上げてくれています。コロンビア出身の外国人社員にとっては家族が一番大切であり、家族都合で休む場合は、現場が協力し声をかけあいながら調整しています。これも私の方針の一つです。社員が得意なことや大切にしているものを、会社としても大事にできれば、信頼が生まれ、積極的に協力してもらえるようになります。

最近では出産のため退職したパートタイムの従業員が1年後に復帰しました。彼女の人生プランの中に弊社があることは大変嬉しく、今後も弊社で働き続けるのであれば、技術力を身に付けてもらい、正社員として迎えたいと思っています。

自社技術の可能性を広げるBtoC、ヘラ絞り技術や間伐材活用事業に進出

摩擦圧接は、金属材の組み合わせによってはこれまでになかった高機能の製品を生み出せる可能性を秘めています。弊社製品のユーザー対象をtoBからtoCにも広げながら外部に発信し、金属材の新たな組み合わせなどのアイデアを得ながら技術を深め、設計から手がけられるようになっていきたいと考えています。そのためには身近な生活用品を弊社の技術で加工し、摩擦圧接を身近なものとして体感していただくことが大事だと思います。例えば家庭用のステンレス製フライパンであれば、熱伝導率のいい銅をステンレスに圧接することで均一に温められるようになります。素材機能への理解を深め、技術を磨き続けながら、開拓を進めたいと考えています。

また最近になり、金属を回転する型にはめてヘラで成形する「ヘラ絞り」に10年以上携わっていた技術者が入社したことから、事業としてヘラ加工技術も打ち出していきたいと思っています。また、ヘラ絞りは木型を使います。山林を手入れし、間伐材でヘラ絞り用の木型をつくるほか、toC向けの木材加工品を販売することで、資源を無駄なく使いながら自然を守っていこうと動き始めたところです。これらの多角化は、5年程度のスパンで実現できたらと思っています。

100年企業を目指し、社員が年齢に合った働き方を選べる環境へ

会社全体の目標としては、100年企業となることです。2023年時点では創業63年であり、私の2代後には100年になっているだろうと思います。その頃までには、現在の製品部門のほか木材や農産物を提供する部門をつくり、地方と都市部に拠点を持てるようになっていたいと考えています。

若手社員は経済活動の中で事業を続け、高齢になったベテラン社員は森や畑の手入れをしながら若手社員や地域に木材製品や農産物を提供するといった、年齢に合った働き方を社内で選べるようになるのが理想です。必要に応じて社員が移動できる体制にすることで、工場で技術的な課題が出た場合はベテラン社員が出張し、地方拠点で人手が必要になれば若手を呼び作業するなど、社員が自発的に考え、助け合える環境になればと思っています。

事業承継を通じてものづくりの発展に貢献したい

昨今はチャットGPTが市役所に導入されるなど、AIが日常生活にも浸透し、製造分野にも大きな影響を与えるようになりました。製造業でのtoBを増やすためにも、toC事業に取り組むことで弊社の特長や新たな側面を見つけながら、人間の手から生まれる個性や価値を未来に残していきたいと思っています。M&Aも同様で、金属加工や木材加工など弊社事業に親和性のある業界はもちろん、次世代に残すべき技術や事業を、対話により見つけたい考えです。

日本全体を見渡せば、高い技術力を持ちながらも、後継者がいないため廃業せざるを得ない工場が多いのも現実です。工場が無くなってしまえば、ステークホルダー全体の不利益にも繋がりかねません。事業承継に困っている事業者の力になりたいと常に考えています。アイデアや販売力がある経営者の方は、事業承継に関わらず相談先の一つとして弊社を選んでいただきたいと思います。

ツグナラコンサルタントによる紹介

摩擦圧接摩擦圧接工法と呼ばれる金属部材を擦り合わせて接合する技術を得意とする企業様です。地元である神奈川県川崎市の町工場ネットワークでる「タカツクラフト」でも積極的に活動されており、次世代の新たな町工場の形を目指しています。

会社概要

| 社名 | 株式会社大矢製作所 |

| 創立年 | 1958年 |

| 代表者名 | 代表取締役 大矢 賢司 |

| 資本金 | 1000万円 |

| 事業エリア |

横浜工場

223-0061 神奈川県横浜市港北区日吉7丁目22-57-8 |

| 本社住所 |

211-0013 神奈川県川崎市中原区上平間363番地 |

| 事業内容 | 金属加工業(高圧ホース継手金具・自動車部品・その他) |

| URL |

https://www.ohya-seisakujyo.com/

|

会社沿革

| 1961年 | 金属部品加工業として有限会社大矢製作所創立(創立者:大矢基次郎) |

| 1966年 | 摩擦圧接工法による高圧ホース金具製造開始 |

| 1971年 | 株式会社大矢製作所として法人設立 |

| 1974年 | 二代目社長に大矢恵助 就任 |

| 1982年 | 資本金800万円に増資 |

| 1993年 | 資本金1000万円に増資 |

| 2014年 | 三代目社長に大矢賢司 就任 |

| 2017年 | ものづくり補助金採択。省人化機械導入 |

| 2018年 | 川崎市IOTラボ参画。圧接機に入熱温度を含めた、履歴管理システム導入 |

| 2019年 | 工場動力を実質再生可能エネルギーに変更 |

| 2020年 | 川崎市より摩擦圧接を低炭素技術の認定獲得 |

| 2021年 | 大豆選別機販売開始 |

| 2022年 | 横浜日吉に工場新設 |

株式会社大矢製作所の経営資源引継ぎ募集情報

公開日:2023/08/08 (2023/08/17修正)

※本記事の内容および所属名称は2023年8月現在のものです。現在の情報とは異なる場合があります。