川崎市宮前

川崎市

切削・フライス加工を主軸に難削材も対応する信頼と技術の職人集団

株式会社高橋製作所

柔軟な発想が職人の技を引き出す「人速・精巧」なものづくりの現場

経営理念

人速対応・精巧納品

誰にも追いつかれることなく、駆け抜ける対応力。

磨き抜かれた技術が我が商品。飽くことのない探求心。

職人の手から生み出されるものは輝きを増す。

他をよせつけぬ行動力も商品。

磨き抜かれた技術と、機械が生み出す製品。

古いだけではなく新しいだけではない、ものづくりの現場。

これが高橋製作所。

私たちは、人と人とのつながりを大事にしています。町工場の良さである信頼と技術を幅広いネットワークで繋ぎ、様々なご要望に応えられる「断らない」ものづくりを行っております。スピードを求められる対応から、じっくり向き合う精巧な製品づくりまで「人速対応・精巧納品」をスローガンに掲げる匠集団です。

代表者メッセージ

私たちは人と人とのつながりを大切にするとともに、町工場の良さである信頼と技術を幅広いネットワークで繋ぎ、様々な要望に応えていきます

「人速対応・精巧納品」をスローガンに掲げ、スピードを求められる対応から、職人がじっくりと向き合い作り上げる精巧なものまで、お客様に納得いただける製品の提供を約束します。

多様なニーズに応えられる機械・検査機器を取り揃え、職人の確かな技術により、不可能を可能にしていきます。

未来を見据え、さらに高い頂を目指して日々奮闘してまいりますので、どうぞこれからもご指導・ご鞭撻の程よろしくお願いいたします。

代表取締役 高橋 理仁

私たちのこだわり

戦後の高度経済成長期に手先の器用な祖父が部品製作をスタート

弊社は、1959年に祖父がフライス盤による切削加工の会社を創業して以来、3代にわたり技術を引き継いできた会社です。手先が器用だった祖父は、戦後、部品の製作や機械の修理などを個人的に引き受けていたそうで、徐々に受注数が増えてきたことから、東京都世田谷区で会社を立ち上げました。その後は高度経済成長とともに順調に業績が伸び、1975年には法人化し、1978年には工業の中核都市である川崎市へ移転しました。

祖父が現役で働いていた頃の仕事ぶりについては、当時はまだ幼かったので、残念ながらあまり多くのことは覚えていません。ただ、祖父が雇い入れ、現在も弊社を支えてくださっているベテランの職人から祖父の思い出話をよく聞きます。戦後は、用途に合った工具も手に入りにくかったこともあり、必要なものはなんでも自分で作る、昔ながらの職人だったそうです。祖父が作った工具類は、現在も現場で大事に使われています。

2003年には父が2代目として会社を継ぎました。1990年にはバブルが崩壊し、2008年のリーマンショック以降は国内製造業の需要が落ち込み、安く大量生産できる海外に生産拠点が移りつつありました。弊社も、大企業から請け負っていた仕事が激減し、先代は、仕事がないよりはいいだろうと孫請け、ひ孫請けの仕事を受けるようになっていました。しかし手元に利益は残らず、仕事を受ければ受けたぶんだけ赤字になる悪循環となっていました。現在3代目社長の私が入社した頃の弊社は、過去最低の経営状態でした。

倒産寸前の家業の立て直しを決意

私は学校卒業後、会計事務所で働きながら公認会計士の資格取得を目指していました。先代の父からは、家業を継いでほしいと言われたことはなかったので、自分が後継ぎである意識はありませんでした。実家を離れ、難易度の高い公認会計士の試験に挑み続けていましたがなかなか合格できず、生活も大変だったため、弟と一緒に家業に入ることにしました。先代に家業に入りたいと話をしたところ「入るのはいいが、この先製造業は厳しいぞ」とだけ言われ、特に歓迎されることも止められることもありませんでした。

実家に戻った後は、前職の会計事務所勤めで決算書の見方は理解していたので、自社の状態を知っておこうと思い、財務内容を確認したところ、1億5,000万円ほどの借金があることがわかりました。金融機関から融資のストップがかかっており借入もできず、工場も自宅も担保に入り、資金も底をつきかけている状態でした。家業が倒産寸前の状態だったことを初めて知り血の気が引きましたが、悔やんでも仕方ないと前向きに考えるようにして、返済に向けてまずは財務体質の改善から着手することにしました。社内に節約を呼び掛けるところから始め、父が苦労して購入した世田谷の実家も借金返済のため売却しました。それでも半分ほどの借金が残り、給料を支払う余裕もなかったため、一緒に入社するはずだった弟には他社で働きながら修行をしてもらうことにしました。

新規開拓と多品種少量生産への転換を自力で推し進める

入社当時の社員は、社長の父、営業担当、ベテランの職人2名の計4名でした。まずは現場に入り、ある程度の仕事の流れを理解できるようになってからは、自主的に営業を始め、加工、検査、納品まで全て一人でできるようにしていきました。営業は初めてでしたが、講座などを受講する時間や金銭的な余裕はなかったので、自己流で新規開拓を進めていきました。しかし営業先にとって、弊社は数ある下請け会社の一社であり、はじめのうちは門前払いされることもありました。くじけず足を運ぶうちに、発注側と関係性を築いて直接取引ができるようになり、仕事を通じて信頼が生まれれば、継続して仕事をいただけることがわかりました。直接取引ができるようになれば、中間マージンも不要であり、発注側との意思疎通もスムーズになって臨機応変な対応が可能となります。これは弊社にとっても発注先にとっても、大きなメリットでした。多くの取引先を得ることで、安定化を図れるようにと開拓を進めていきました。

また営業をするうちに、ある会社の方から「あなたの会社は、ここだけは負けないという長所はありますか」と聞かれたことも、自社の強みや独自性を振り返るきっかけでした。弊社では、これまで元請けの納期に合わせた納品を行ってきたため短期納品は得意ですが、技能五輪レベルの飛びぬけた技術力があるわけではありません。営業先で弊社の長所を聞かれた時には、すぐに答えられませんでしたが、これからの製造業は、ただ加工し納品するだけではなく、他社が「任せたい」と思えるような独自性や発信力が大事だということがわかりました。厳しい時代を生き抜いていくため、自社の安定化を図り、お客様の要望に臨機応変に対応できる多品種少量生産にシフトしようと決意しました。

弊社をより多くの会社に知ってもらえるように、営業にも力を入れ、知人の繋がりから取引先を紹介してもらい、商談会に参加するなどして、着実に利益率の高い受注数を増やしていきました。弟が入社してからは、現場を経て営業に回ってもらい、川崎市外への新規開拓も進め、北は北海道、西は大阪までエリアを広げていきました。

先代への説得と機械の入れ替えを辛抱強く続け、安定化へ

多品種少量生産に転換し生産性を上げるため、先代には「量産用の機械1台のスペースに少量生産用の機械を2台置いてほしい」と進言しましたが、慣れ親しんだ機械を手放すことに内心反対していたのか、息子に口を出された事が不満だったのか、なかなか承諾してもらえませんでした。そのうち、会社規模を縮小する知人の工場から、中古の機械を譲ってもらえることになりました。先代をどうにか説得して1台入れてみたところ、対応できる加工の幅が広がり、お客様からの需要もあって少しずつ売上が伸びていきました。先代の説得には時間がかかりましたが、2~3年かけて機械の入れ替えを行いながら、経費の削減にも努め、新体制でのものづくりを進めていきました。

一時期は、結果が伴っていないにも関わらず反対ばかりしている先代に腹が立ち、弟と二人で独立しようと考えたこともありました。しかし借金も残る中で、肉親である先代と長年会社を支えてくれたベテラン社員を置いていくことはできないと思い直し、地道に借金の返済を続けていきました。

その甲斐あって、入社から3年後には、設備や社屋の改修工事をしながらも借金を完済することができました。その頃には先代も「もう息子たちに任せているから」と言うようになり、私や弟の意思判断で多品種少量生産用の機械の入れ替えや、取引先の拡充を進められるようになっていきました。入社から6年後の2015年には社長に就任しました。事業が軌道に乗るようになった現在は、先代も前向きに応援してくれるようになり、ありがたく思っています。

職人の経験と近隣工場との連携により「断らない」受注体制を実現

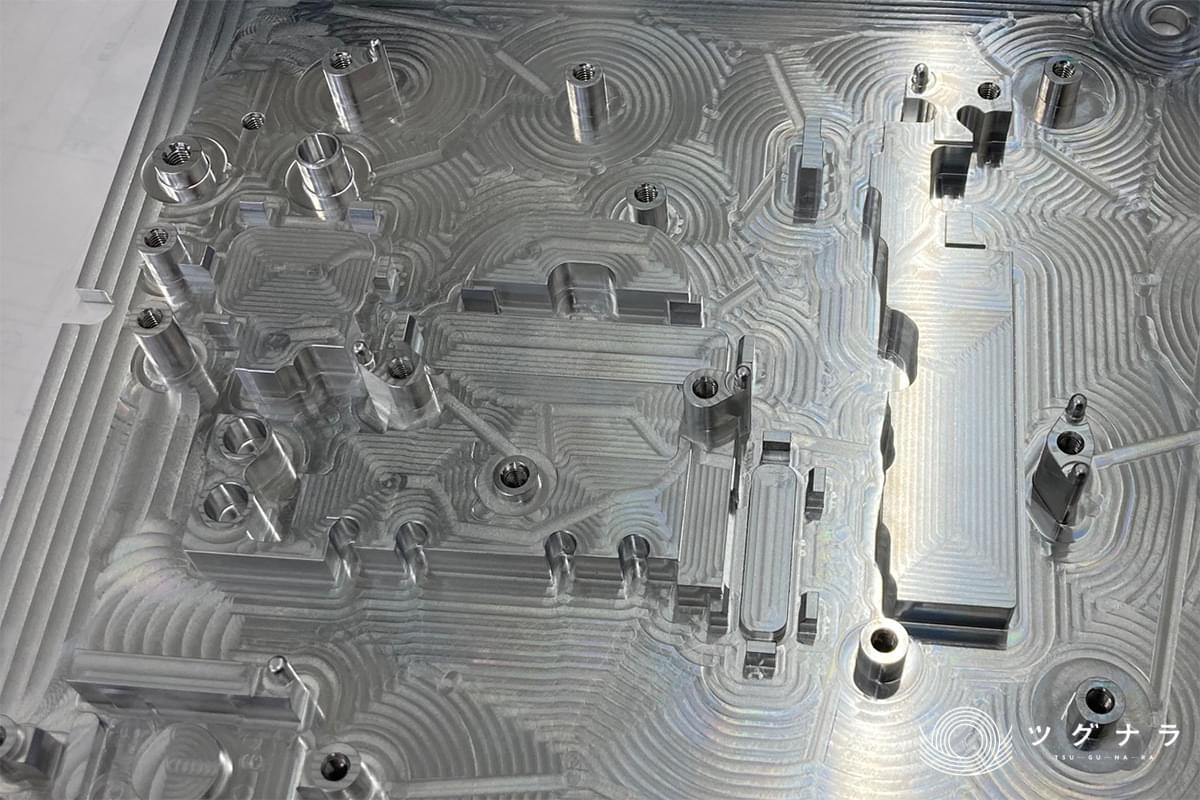

弊社は金属の切削のうち、角物(カクモノ)と言われる角形状のフライス切削加工をメインとしています。そのほか、旋盤加工、ワイヤ放電加工、研磨も行っており、金属だけではなく樹脂などの素材にも対応しています。弊社の製品は、食品機械や医療機器、半導体、光学機器など、幅広い分野の機械部品として使われています。

業界を絞らず、あえて分散させることで、大手や外部環境に左右されない基盤を築きつつ、安定化を図れるようにしています。外部環境や取引先の動向に左右されてしまう大量生産方式のままでは、現場も同じ作業の繰り返しになってしまい、社員の成長の機会や意欲を奪ってしまいかねません。弊社は、多品種少量生産にシフトし、お客様のご要望に合う加工方法を職人が経験により導き出せるような環境にすることで、能動的に考え行動できる体制になっています。切削が難しい素材や他社で断られてしまうような加工にも対応できるようにしながら、自社で対応が難しい場合は近隣の工場との協力によって解決することで「断らない」受注体制を実現しています。

スピーディかつ丁寧なものづくりと立地を活かす「人速対応・精巧納品」

業界だけではなく、営業先もエリアを絞らず拡大を続けています。昨年の2022年は、東北方面の営業に力を入れたことで、取引先に新たに12社が加わりました。地方ではメッキ加工や大物の対応といった派生業務の対応や連携が難しいところもあり、小回りの利く弊社が対応できるようにしています。

これまで製造業や加工業では、仕様変更などの際に取引先との密度の高い確認作業が必要となることから、遠方の会社との取引は難しいと考えられていました。現在は、オンラインが発達したことで地域間の情報や時間の格差もなくなり、コロナ禍を経てリモートワークが浸透したことで、図面を共有しながら打合せができるようになっています。

オンラインやリモートワークの浸透は、意思決定のスピードアップにも繋がり、弊社のもう一つの強みである「短期納品」を後押しする形にもなっています。弊社は、もともとメーカーの納期に合わせたスピード納品には慣れており、納期に優先順位をつけて柔軟に工程を組み替えることで、さらに効率よく作業できるようになりました。会社のコンセプトとしても、人の力でスピーディかつ丁寧なものづくりを目指す「人速対応・精巧納品」を掲げています。他社と張り合うのではなく、自社の特長や地の利の活かし、お客様の困り事やハードルを、行動によって確実に解消できることが弊社の価値だと考えています。

社員それぞれの能力と実績を可視化し、給与に反映する評価制度

現在の社員数は、入社当初の4人から18人に増え、若手からベテランまで幅広い年代となっています。若手社員の採用と育成を始めたのは、私が入社して1、2年後からです。新人が会社に慣れ、仕事を任せられるようになるまでには何年もかかり、さらに職人の技術も引き継いでいく必要があります。父とベテランの職人が元気なうちに、技術の承継を進めたいと考え、早々に着手しました。風通しよくコミュニケーションができる雰囲気にすることで、若手がベテランの背中を見て育つようにしたいと思っています。

祖父の代から技術を磨いてきた職人は、弊社にとって大切な宝です。厳しい環境で倒産寸前となり、代替わりによる変革もある中でも、変わらず会社を支え続け、力を貸してくれていることを本当にありがたく思っています。営業担当の社員やパートの皆さんも長く勤めてくださっている方ばかりで、離職率が低いことも弊社の自慢です。社員の働きに報いるためにも、給与は他社より高い水準でありたいと思っています。弊社では毎月、個人の目標値を決め、クリアできたら手当てがつく評価制度を設けており、目標値は社員それぞれの能力や生活環境に合った内容にしています。また、各社員の実績を数値化して現在の自分の立ち位置がわかるように貼り出し、好成績の社員には個人賞与として還元できるようにしていることも特徴です。

社員は縁あって弊社で働いていますが、社員それぞれに生活があり、仕事の取り組み方や給与、現状維持がいい人や成長したい人など希望も違います。個人面談を年3回行うことで、数字化できない部分の擦り合わせや提案を行っています。年齢差のある小さな会社だからこそ、売上には絡まなくとも、周りを活気づけるコミュニケーションやチームワークを大事にできる社員を評価したいと思っています。

また、会社として損益分岐点を超える利益が発生した時には、社員に還元するようにしており、増益が半年続いた時にはボーナスにも反映するようにしています。給与を通じて会社の業績を可視化し、社員の仕事が会社の業績と連動し、利益となって返ってくることを実感できるようにすることで、社員のモチベーションにも繋がるようにしています。

社員の意欲にも繋がるtoC領域も意欲的に挑戦を続ける

社長に就任してからは、機械を1台入れる、社員を1人採用するなど、会社の成長のため小さくとも毎年何かしらの行動を起こすようにしてきました。ECサイト「タカ―ジョ」も、社員が自由な発想で作ったものを販売できる場をつくりたいと考え、設けました。自分たちの手で作った商品を選んでもらえる喜びを実感できれば、社員の成長意欲も繋がり、新しい方向性が見えるかもしれないと思っています。日々の業務に追われ、なかなか手はつけられていませんが、toC領域にはもう少し力を入れたいと思っているところです。

また現在、弊社はtoBをメインとしていますが、一時期はHPから一般の方の依頼を受け付けていたこともあります。個人のDIYでは手の届かない部分をお手伝いできたらと思いスタートしたところ、近隣の方から想像以上の反響がありました。しかし少人数の社員では対応に限界があり、精度の高い製品であっても個人のお客様から法人並みの代金をいただくことは難しく、撤退せざるを得ませんでした。課題は多くありますが、お客様にも喜ばれるtoCの領域は今後も意欲的に挑戦を続けていきたいと思っています。

角物加工の周辺事業者と、後継者不在の会社の引き継ぎを検討

弊社では、関わった方や企業が「繋がってよかった」と思ってもらえるような会社にしていきたいと思っています。自社成長のためにも、少しずつできることから取り組んでいきたいと思っています。toC領域への挑戦に加え、自社の基盤を強固にするサプライチェーン構築していくためにも、M&Aを検討しています。弊社にない技術をもつ相手先とともに、統合による相乗効果で成長し内製化を進めながら、得られた利益は社員や地域に還元していきたいと考えています。弊社は角物(カクモノ)の加工がメインなので、丸物(マルモノ)系の旋盤加工や組み立て、設計ができる川上、川下の企業に親和性や発展性を感じています。対応できる領域を広げ、内製化ができるようになれば、仕事の幅や会社としての可能性も広がっていくはずです。

また、後継者がおらず、社員のためにも会社を残したいという経営者様のご相談もお受けしたいと思っています。譲渡側企業にも様々な事情や思いがあり、統合後もしばらくは大変かもしれませんが、経営理念や考え方が同じベクトルであれば、共に進んでいけると信じています。

戦後の高度経済成長期に手先の器用な祖父が部品製作をスタート

弊社は、1959年に祖父がフライス盤による切削加工の会社を創業して以来、3代にわたり技術を引き継いできた会社です。手先が器用だった祖父は、戦後、部品の製作や機械の修理などを個人的に引き受けていたそうで、徐々に受注数が増えてきたことから、東京都世田谷区で会社を立ち上げました。その後は高度経済成長とともに順調に業績が伸び、1975年には法人化し、1978年には工業の中核都市である川崎市へ移転しました。

祖父が現役で働いていた頃の仕事ぶりについては、当時はまだ幼かったので、残念ながらあまり多くのことは覚えていません。ただ、祖父が雇い入れ、現在も弊社を支えてくださっているベテランの職人から祖父の思い出話をよく聞きます。戦後は、用途に合った工具も手に入りにくかったこともあり、必要なものはなんでも自分で作る、昔ながらの職人だったそうです。祖父が作った工具類は、現在も現場で大事に使われています。

2003年には父が2代目として会社を継ぎました。1990年にはバブルが崩壊し、2008年のリーマンショック以降は国内製造業の需要が落ち込み、安く大量生産できる海外に生産拠点が移りつつありました。弊社も、大企業から請け負っていた仕事が激減し、先代は、仕事がないよりはいいだろうと孫請け、ひ孫請けの仕事を受けるようになっていました。しかし手元に利益は残らず、仕事を受ければ受けたぶんだけ赤字になる悪循環となっていました。現在3代目社長の私が入社した頃の弊社は、過去最低の経営状態でした。

倒産寸前の家業の立て直しを決意

私は学校卒業後、会計事務所で働きながら公認会計士の資格取得を目指していました。先代の父からは、家業を継いでほしいと言われたことはなかったので、自分が後継ぎである意識はありませんでした。実家を離れ、難易度の高い公認会計士の試験に挑み続けていましたがなかなか合格できず、生活も大変だったため、弟と一緒に家業に入ることにしました。先代に家業に入りたいと話をしたところ「入るのはいいが、この先製造業は厳しいぞ」とだけ言われ、特に歓迎されることも止められることもありませんでした。

実家に戻った後は、前職の会計事務所勤めで決算書の見方は理解していたので、自社の状態を知っておこうと思い、財務内容を確認したところ、1億5,000万円ほどの借金があることがわかりました。金融機関から融資のストップがかかっており借入もできず、工場も自宅も担保に入り、資金も底をつきかけている状態でした。家業が倒産寸前の状態だったことを初めて知り血の気が引きましたが、悔やんでも仕方ないと前向きに考えるようにして、返済に向けてまずは財務体質の改善から着手することにしました。社内に節約を呼び掛けるところから始め、父が苦労して購入した世田谷の実家も借金返済のため売却しました。それでも半分ほどの借金が残り、給料を支払う余裕もなかったため、一緒に入社するはずだった弟には他社で働きながら修行をしてもらうことにしました。

新規開拓と多品種少量生産への転換を自力で推し進める

入社当時の社員は、社長の父、営業担当、ベテランの職人2名の計4名でした。まずは現場に入り、ある程度の仕事の流れを理解できるようになってからは、自主的に営業を始め、加工、検査、納品まで全て一人でできるようにしていきました。営業は初めてでしたが、講座などを受講する時間や金銭的な余裕はなかったので、自己流で新規開拓を進めていきました。しかし営業先にとって、弊社は数ある下請け会社の一社であり、はじめのうちは門前払いされることもありました。くじけず足を運ぶうちに、発注側と関係性を築いて直接取引ができるようになり、仕事を通じて信頼が生まれれば、継続して仕事をいただけることがわかりました。直接取引ができるようになれば、中間マージンも不要であり、発注側との意思疎通もスムーズになって臨機応変な対応が可能となります。これは弊社にとっても発注先にとっても、大きなメリットでした。多くの取引先を得ることで、安定化を図れるようにと開拓を進めていきました。

また営業をするうちに、ある会社の方から「あなたの会社は、ここだけは負けないという長所はありますか」と聞かれたことも、自社の強みや独自性を振り返るきっかけでした。弊社では、これまで元請けの納期に合わせた納品を行ってきたため短期納品は得意ですが、技能五輪レベルの飛びぬけた技術力があるわけではありません。営業先で弊社の長所を聞かれた時には、すぐに答えられませんでしたが、これからの製造業は、ただ加工し納品するだけではなく、他社が「任せたい」と思えるような独自性や発信力が大事だということがわかりました。厳しい時代を生き抜いていくため、自社の安定化を図り、お客様の要望に臨機応変に対応できる多品種少量生産にシフトしようと決意しました。

弊社をより多くの会社に知ってもらえるように、営業にも力を入れ、知人の繋がりから取引先を紹介してもらい、商談会に参加するなどして、着実に利益率の高い受注数を増やしていきました。弟が入社してからは、現場を経て営業に回ってもらい、川崎市外への新規開拓も進め、北は北海道、西は大阪までエリアを広げていきました。

先代への説得と機械の入れ替えを辛抱強く続け、安定化へ

多品種少量生産に転換し生産性を上げるため、先代には「量産用の機械1台のスペースに少量生産用の機械を2台置いてほしい」と進言しましたが、慣れ親しんだ機械を手放すことに内心反対していたのか、息子に口を出された事が不満だったのか、なかなか承諾してもらえませんでした。そのうち、会社規模を縮小する知人の工場から、中古の機械を譲ってもらえることになりました。先代をどうにか説得して1台入れてみたところ、対応できる加工の幅が広がり、お客様からの需要もあって少しずつ売上が伸びていきました。先代の説得には時間がかかりましたが、2~3年かけて機械の入れ替えを行いながら、経費の削減にも努め、新体制でのものづくりを進めていきました。

一時期は、結果が伴っていないにも関わらず反対ばかりしている先代に腹が立ち、弟と二人で独立しようと考えたこともありました。しかし借金も残る中で、肉親である先代と長年会社を支えてくれたベテラン社員を置いていくことはできないと思い直し、地道に借金の返済を続けていきました。

その甲斐あって、入社から3年後には、設備や社屋の改修工事をしながらも借金を完済することができました。その頃には先代も「もう息子たちに任せているから」と言うようになり、私や弟の意思判断で多品種少量生産用の機械の入れ替えや、取引先の拡充を進められるようになっていきました。入社から6年後の2015年には社長に就任しました。事業が軌道に乗るようになった現在は、先代も前向きに応援してくれるようになり、ありがたく思っています。

職人の経験と近隣工場との連携により「断らない」受注体制を実現

弊社は金属の切削のうち、角物(カクモノ)と言われる角形状のフライス切削加工をメインとしています。そのほか、旋盤加工、ワイヤ放電加工、研磨も行っており、金属だけではなく樹脂などの素材にも対応しています。弊社の製品は、食品機械や医療機器、半導体、光学機器など、幅広い分野の機械部品として使われています。

業界を絞らず、あえて分散させることで、大手や外部環境に左右されない基盤を築きつつ、安定化を図れるようにしています。外部環境や取引先の動向に左右されてしまう大量生産方式のままでは、現場も同じ作業の繰り返しになってしまい、社員の成長の機会や意欲を奪ってしまいかねません。弊社は、多品種少量生産にシフトし、お客様のご要望に合う加工方法を職人が経験により導き出せるような環境にすることで、能動的に考え行動できる体制になっています。切削が難しい素材や他社で断られてしまうような加工にも対応できるようにしながら、自社で対応が難しい場合は近隣の工場との協力によって解決することで「断らない」受注体制を実現しています。

スピーディかつ丁寧なものづくりと立地を活かす「人速対応・精巧納品」

業界だけではなく、営業先もエリアを絞らず拡大を続けています。昨年の2022年は、東北方面の営業に力を入れたことで、取引先に新たに12社が加わりました。地方ではメッキ加工や大物の対応といった派生業務の対応や連携が難しいところもあり、小回りの利く弊社が対応できるようにしています。

これまで製造業や加工業では、仕様変更などの際に取引先との密度の高い確認作業が必要となることから、遠方の会社との取引は難しいと考えられていました。現在は、オンラインが発達したことで地域間の情報や時間の格差もなくなり、コロナ禍を経てリモートワークが浸透したことで、図面を共有しながら打合せができるようになっています。

オンラインやリモートワークの浸透は、意思決定のスピードアップにも繋がり、弊社のもう一つの強みである「短期納品」を後押しする形にもなっています。弊社は、もともとメーカーの納期に合わせたスピード納品には慣れており、納期に優先順位をつけて柔軟に工程を組み替えることで、さらに効率よく作業できるようになりました。会社のコンセプトとしても、人の力でスピーディかつ丁寧なものづくりを目指す「人速対応・精巧納品」を掲げています。他社と張り合うのではなく、自社の特長や地の利の活かし、お客様の困り事やハードルを、行動によって確実に解消できることが弊社の価値だと考えています。

社員それぞれの能力と実績を可視化し、給与に反映する評価制度

現在の社員数は、入社当初の4人から18人に増え、若手からベテランまで幅広い年代となっています。若手社員の採用と育成を始めたのは、私が入社して1、2年後からです。新人が会社に慣れ、仕事を任せられるようになるまでには何年もかかり、さらに職人の技術も引き継いでいく必要があります。父とベテランの職人が元気なうちに、技術の承継を進めたいと考え、早々に着手しました。風通しよくコミュニケーションができる雰囲気にすることで、若手がベテランの背中を見て育つようにしたいと思っています。

祖父の代から技術を磨いてきた職人は、弊社にとって大切な宝です。厳しい環境で倒産寸前となり、代替わりによる変革もある中でも、変わらず会社を支え続け、力を貸してくれていることを本当にありがたく思っています。営業担当の社員やパートの皆さんも長く勤めてくださっている方ばかりで、離職率が低いことも弊社の自慢です。社員の働きに報いるためにも、給与は他社より高い水準でありたいと思っています。弊社では毎月、個人の目標値を決め、クリアできたら手当てがつく評価制度を設けており、目標値は社員それぞれの能力や生活環境に合った内容にしています。また、各社員の実績を数値化して現在の自分の立ち位置がわかるように貼り出し、好成績の社員には個人賞与として還元できるようにしていることも特徴です。

社員は縁あって弊社で働いていますが、社員それぞれに生活があり、仕事の取り組み方や給与、現状維持がいい人や成長したい人など希望も違います。個人面談を年3回行うことで、数字化できない部分の擦り合わせや提案を行っています。年齢差のある小さな会社だからこそ、売上には絡まなくとも、周りを活気づけるコミュニケーションやチームワークを大事にできる社員を評価したいと思っています。

また、会社として損益分岐点を超える利益が発生した時には、社員に還元するようにしており、増益が半年続いた時にはボーナスにも反映するようにしています。給与を通じて会社の業績を可視化し、社員の仕事が会社の業績と連動し、利益となって返ってくることを実感できるようにすることで、社員のモチベーションにも繋がるようにしています。

社員の意欲にも繋がるtoC領域も意欲的に挑戦を続ける

社長に就任してからは、機械を1台入れる、社員を1人採用するなど、会社の成長のため小さくとも毎年何かしらの行動を起こすようにしてきました。ECサイト「タカ―ジョ」も、社員が自由な発想で作ったものを販売できる場をつくりたいと考え、設けました。自分たちの手で作った商品を選んでもらえる喜びを実感できれば、社員の成長意欲も繋がり、新しい方向性が見えるかもしれないと思っています。日々の業務に追われ、なかなか手はつけられていませんが、toC領域にはもう少し力を入れたいと思っているところです。

また現在、弊社はtoBをメインとしていますが、一時期はHPから一般の方の依頼を受け付けていたこともあります。個人のDIYでは手の届かない部分をお手伝いできたらと思いスタートしたところ、近隣の方から想像以上の反響がありました。しかし少人数の社員では対応に限界があり、精度の高い製品であっても個人のお客様から法人並みの代金をいただくことは難しく、撤退せざるを得ませんでした。課題は多くありますが、お客様にも喜ばれるtoCの領域は今後も意欲的に挑戦を続けていきたいと思っています。

角物加工の周辺事業者と、後継者不在の会社の引き継ぎを検討

弊社では、関わった方や企業が「繋がってよかった」と思ってもらえるような会社にしていきたいと思っています。自社成長のためにも、少しずつできることから取り組んでいきたいと思っています。toC領域への挑戦に加え、自社の基盤を強固にするサプライチェーン構築していくためにも、M&Aを検討しています。弊社にない技術をもつ相手先とともに、統合による相乗効果で成長し内製化を進めながら、得られた利益は社員や地域に還元していきたいと考えています。弊社は角物(カクモノ)の加工がメインなので、丸物(マルモノ)系の旋盤加工や組み立て、設計ができる川上、川下の企業に親和性や発展性を感じています。対応できる領域を広げ、内製化ができるようになれば、仕事の幅や会社としての可能性も広がっていくはずです。

また、後継者がおらず、社員のためにも会社を残したいという経営者様のご相談もお受けしたいと思っています。譲渡側企業にも様々な事情や思いがあり、統合後もしばらくは大変かもしれませんが、経営理念や考え方が同じベクトルであれば、共に進んでいけると信じています。

会社概要

| 社名 | 株式会社高橋製作所 |

| 創立年 | 1959年 |

| 代表者名 | 代表取締役 高橋 理仁 |

| 資本金 | 1000万円 |

| 本社住所 |

216-0035 神奈川県川崎市宮前区馬絹3-10-36 |

| 事業内容 | 加工製造業 |

| URL |

https://takahashi-works.co.jp/

|

会社沿革

| 1959年 | 高橋 芳三が世田谷区下馬にて高橋製作所を創業 |

| 1974年 | 世田谷区池尻に第二工場を増設 |

| 1975年 | 資本金1000万にて(株)高橋製作所を設立 |

| 1978年 | 川崎市高津区二子新地に移転 |

| 1985年 | 川崎市宮前区馬絹に移転 |

| 2003年 | 高橋 均に社長交代 |

| 2014年 | 検査室・事務所増築 |

| 2015年 | 高橋 理仁に社長交代 |

| 2019年 | 創業60年を迎える |

| 2020年 | 社屋増築改修工事 |

株式会社高橋製作所の経営資源引継ぎ募集情報

公開日:2023/06/20

※本記事の内容および所属名称は2023年6月現在のものです。現在の情報とは異なる場合があります。